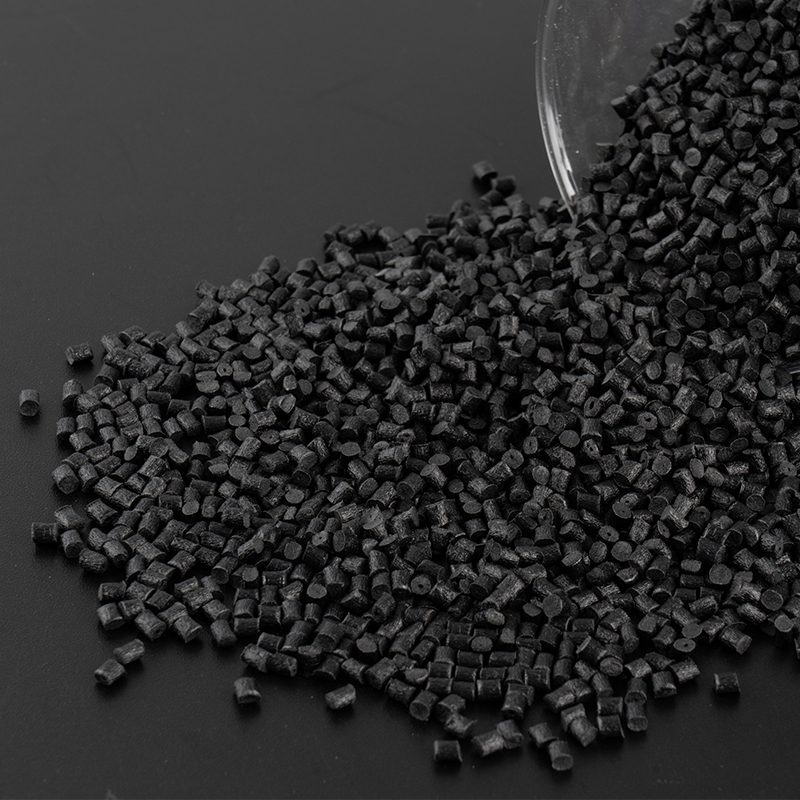

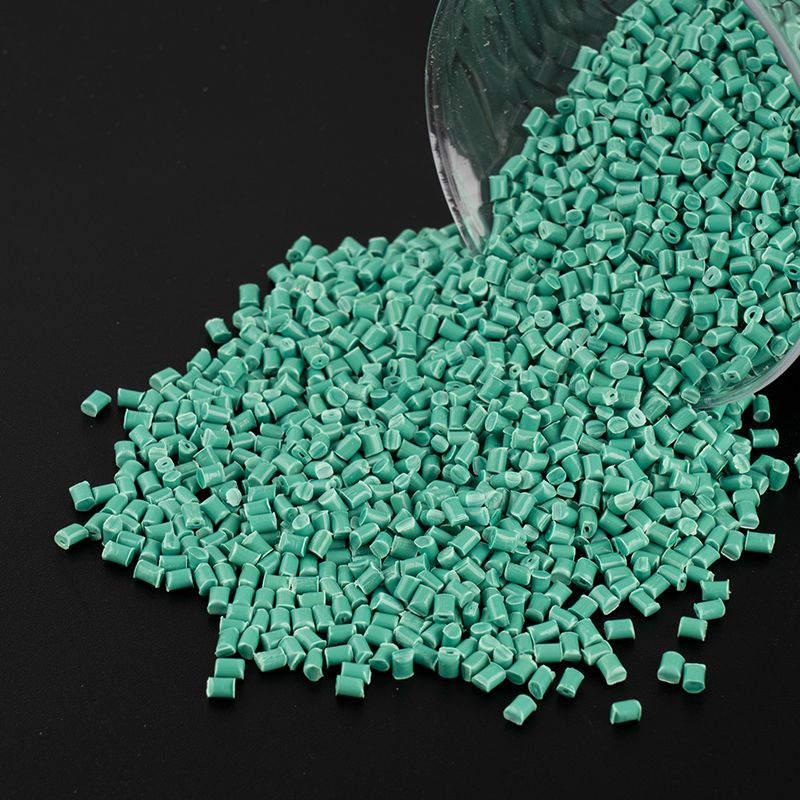

変性エンジニアリングプラスチック 耐久性、軽量化、性能の向上など、さまざまな利点をもたらすため、自動車製造に不可欠な素材となっています。その用途は車両の内外の幅広いコンポーネントに及び、安全性、効率性、車両全体の美観を向上させます。これらのプラスチックは通常、充填剤、強化材、またはその他の添加剤で改質されており、標準的なプラスチックと比較して優れた機械的特性を提供します。

1. エンジンコンポーネント

エンジン部品はあらゆる車両の最も重要な部品の一つであり、その製造に使用される材料は弾力性、耐熱性、化学的に安定している必要があります。変性エンジニアリングプラスチックなど ポリアミド(PA) 、 ポリフェニレンサルファイド(PPS) 、 and ポリエーテルエーテルケトン (PEEK) 、 are widely used for parts like intake manifolds, timing belt pulleys, and engine covers. These plastics are capable of withstanding the extreme temperatures and pressures found in engine compartments.

特に変性 PA は高い強度と耐摩耗性を備えているため、高応力部品に最適です。一方、PPS と PEEK は優れた耐薬品性を備え、エンジン環境で一般的なオイルや燃料への暴露に対処できます。自動車メーカーは、より重い金属部品をプラスチック代替品に置き換えることで車両全体の重量を軽減することもでき、その結果、燃費が向上し、排出ガスが削減されます。

たとえば、インテークマニホールドに改良型 PA を使用すると、部品の重量を最大 30% 削減でき、時間の経過とともに燃料消費量に大きな影響を与えます。さらに、これらの材料は優れた騒音および振動減衰特性も提供し、エンジンの全体的な性能をさらに向上させます。

2. 電気・電子部品

自動車の電気システムの複雑さが増すにつれ、メーカーは絶縁を提供するだけでなく、熱、湿気、および電磁干渉 (EMI) に耐性のある材料を必要としています。 変性ポリフェニレンオキシド(PPO) 、 変性ポリカーボネート(PC) 、 and 変性ポリエステル 電気コネクタ、スイッチ、センサーハウジングなどのコンポーネントに一般的に使用されます。

透明なプラスチックであるポリカーボネートは、ヘッドライト、テールライト、インジケーターランプなどの自動車照明システムによく使用されます。その修正バージョンは、紫外線に対する耐性が高まるように設計されており、長期にわたって光学的な透明度を維持するのに役立ちます。照明に加えて、改造 PC や PPO は、エアバッグ、衝突検知、GPS ナビゲーションなどの安全システムに不可欠な車両センサーやコネクタの製造にも広く使用されています。

これらの材料は、電気絶縁特性を維持しながら過酷な条件に耐える能力を備えているため、現代の車両の電気および電子部品に最適です。たとえば、タイヤの空気圧やエンジンのパフォーマンスを監視する自動車センサーは、極端な条件下でも完全性と機能を維持するために改質プラスチックに依存しています。

3. 内装部品

自動車の内部には、美観と高い耐久性を兼ね備える必要のあるコンポーネントが多数含まれています。 変性ABS(アクリロニトリル・ブタジエン・スチレン) 、 ポリウレタン(PU) 、 and 変性ポリプロピレン(PP) ダッシュボード、ドアパネル、コンソール、トリムなどの部品に使用されます。

変性 ABS は、高い耐衝撃性と優れた表面仕上げにより、自動車の内装で最も広く使用されているプラスチックの 1 つです。これは、定期的に磨耗にさらされるダッシュボードのコンポーネント、アームレスト、トリム部品に使用されています。改良されたPUは、シートクッション、アームレスト、室内ドアパネルによく使用されます。柔軟性と快適性に優れていると同時に、亀裂が生じにくいという特性もあり、一定の圧力や動きを受ける部品には不可欠です。

さらに、 変性PP 優れた耐熱性と耐久性を備えているため、ボンネット内の内装用途によく使用されます。軽量なため燃費の向上に貢献します。これらのプラスチックは色、質感、表面仕上げをカスタマイズできるため、自動車の内装部品に最適であり、全体的なユーザー エクスペリエンスを向上させるクリーンで洗練された外観を提供します。

| 材質 | アプリケーション | 主要なプロパティ |

|---|---|---|

| 改良されたABS | ダッシュボード、トリム | 高い耐衝撃性、優れた表面仕上げ |

| 改良されたPU | シートクッション、アームレスト | 柔軟性、耐摩耗性 |

| 変性PP | ボンネット下の部品 | 耐熱性、軽量 |

4. ボディパネルおよび構造部品

車両の外装は、激しい衝突から極端な気象に至るまで、さまざまな環境ストレスに耐える必要があります。 変性エンジニアリングプラスチック など ガラス繊維強化ポリプロピレン(PP) 、 炭素繊維強化プラスチック 、 and 変性ポリアミド ボディパネル、バンパー、フェンダーなどに多く使用されます。これらの材料は、軽量特性と優れた強度を組み合わせる能力を考慮して特別に選択されています。

の使用 強化PP 車両の大幅な軽量化に貢献し、燃費向上と性能向上に貢献します。炭素繊維強化プラスチックは高価ではありますが、比類のない強度対重量比を備えており、高級車や高性能車での使用が増えています。バンパーやサイドパネルの場合、変性プラスチックは耐衝撃性に優れているため、軽微な事故の場合でも金属による修理の必要性が軽減されます。

これらの材料は、強度に加えて、紫外線、湿気、化学物質などの環境要因に対する耐性も優れています。その結果、改質エンジニアリング プラスチックは、車両の構造的完全性を向上させるためだけでなく、過酷な条件下でも外観を長期間維持するためにも使用されています。

5. 燃料システム

車両の燃料システムは、攻撃的な化学物質、高温、圧力にさらされます。したがって、使用される材料は高い耐薬品性と寸法安定性を備えている必要があります。 変性ポリアミド(PA) そして 変性ポリプロピレン(PP) 燃料ライン、タンク、ポンプで一般的に使用されます。これらのプラスチックはシステム内を循環する燃料やオイルに対して耐性があり、時間の経過による劣化を防ぎます。

これらの材料の高い耐薬品性により、攻撃的な燃料やオイルにさらされた場合でも、燃料システムのコンポーネントが構造的完全性を維持できます。燃料システムに改質エンジニアリング プラスチックを使用することで、メーカーは部品の重量を軽減し、車両全体の燃料効率と性能に貢献できます。さらに、これらのプラスチックは燃料ライン内の圧力に耐えるように設計されており、安全で信頼性の高い燃料供給システムを保証します。

よくある質問

Q1: 自動車製造ではどのような種類の改質エンジニアリングプラスチックが一般的に使用されていますか?

A1: 一般的な変性エンジニアリングプラスチックには、変性ポリアミド (PA)、ポリカーボネート (PC)、ポリプロピレン (PP)、ポリウレタン (PU)、およびポリフェニレンサルファイド (PPS) が含まれます。

Q2: 自動車用途では、なぜ金属よりも改質プラスチックが好まれるのですか?

A2: 変性樹脂は軽量になるため、車両の軽量化や燃費の向上につながります。また、熱、化学薬品、衝撃に対する耐性も優れているため、さまざまな自動車用途に適しています。

Q3: 変性プラスチックは車両の燃費をどのように改善しますか?

A3: 改質プラスチックは、重い金属部品を軽量のプラスチック代替品に置き換えることにより、車両全体の重量を軽減し、燃費の向上と排出ガスの削減につながります。

Q4: 改質エンジニアリングプラスチックはリサイクルできますか?

A4: 多くの改質エンジニアリング プラスチックはリサイクル可能ですが、リサイクル可能かどうかは特定の種類のプラスチックと改質時に使用される添加剤によって異なります。

参考文献:

- 「設計と製造における自動車用プラスチック」J.D. Smith著、マテリアルサイエンスジャーナル、2020年。

- 「自動車用途におけるプラスチック: 現代革命」H.M.クラーク、プラスチック工学、2019 年。

- 「自動車用途におけるエンジニアリングプラスチック」S. Lee著、自動車材料レビュー、2021年。