基本からブレークスルーへ:PP高温抵抗の修正の科学論的論理

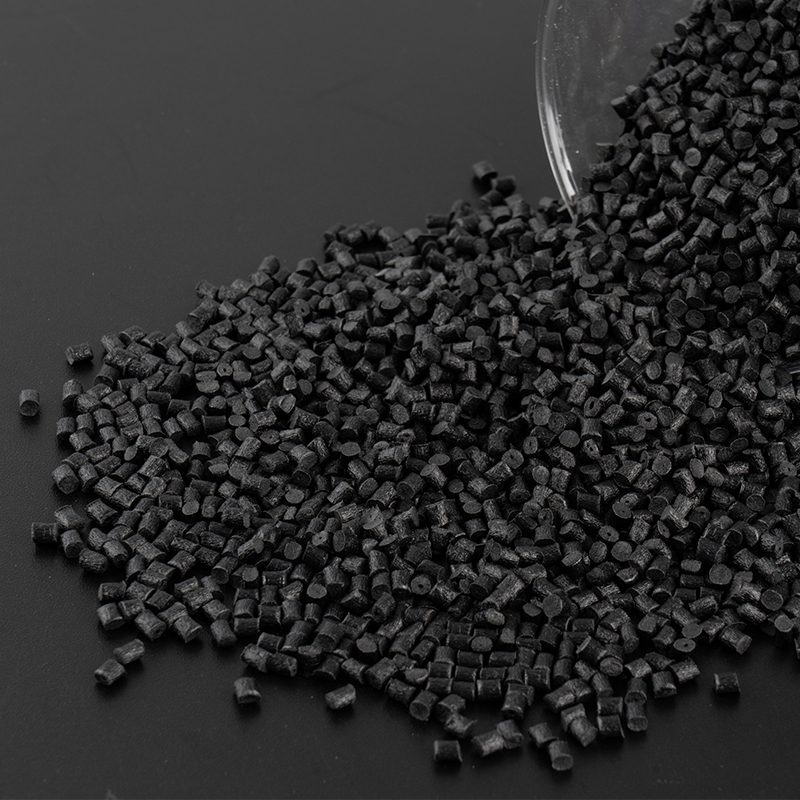

純粋なPPの耐熱性は、半結晶構造のアモルファス領域によって制限されています。温度がガラス遷移温度(約-10°C〜20°C)に近づくと、分子鎖セグメントが激しく動き始め、材料が柔らかくなります。修正プロジェクトの中核は、二重防御システムを構築することです。一方で、物理的補強材は分子鎖の動きを制限するために使用され、一方では、化学的安定化を使用して熱酸化分解を遅らせます。たとえば、30%のガラス繊維を添加したPP複合材料の熱変形温度は、純粋なPPの100°Cから160°Cを超えるものにジャンプできます。ガラス繊維は、プラスチックマトリックスに「強化された鋼鉄骨格」を埋め込むのと同じように、溶融処理中に3次元メッシュ構造を形成します。高温であっても、これらの剛性繊維は、スリップとクリープを効果的に阻害する可能性があります PP修正エンジニアリングプラスチック 。さらに巧妙には、一部の修正スキームは表面処理技術を使用してガラス繊維の外層をシランカップリング剤でコーティングし、PPマトリックスに化学的に結合し、界面結合強度をさらに改善します。

複数の技術ルートのゲームと統合

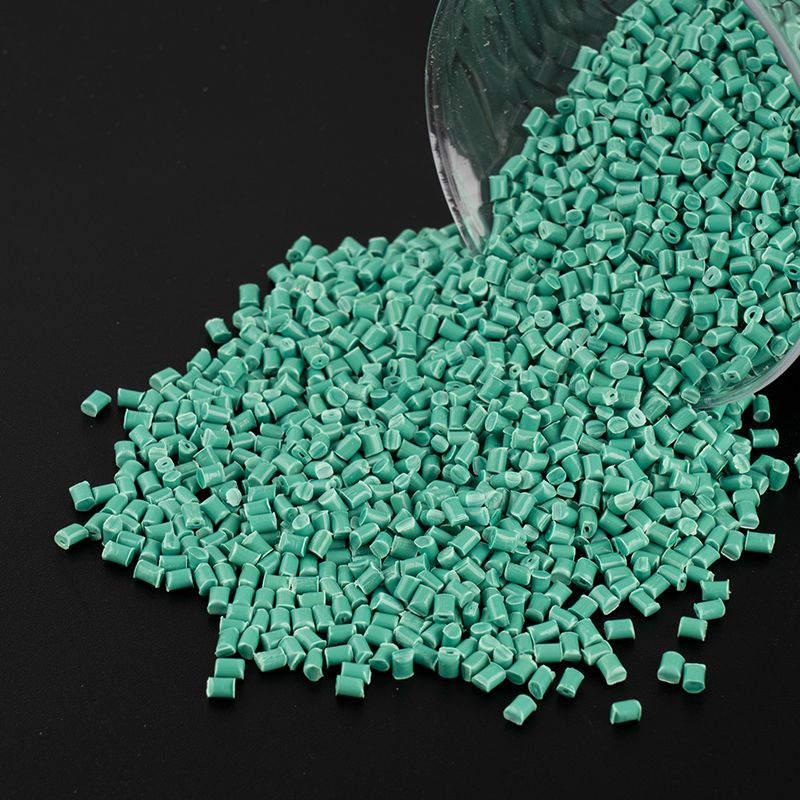

産業の実践では、高温抵抗の修正は、単一の技術の一人のショーではなく、複数の手段の交響曲です。自動車の摂取量マニホールドを例にとると、従来の金属部品は重く、腐食しやすいです。 PP/PA合金溶液が採用されると、ナイロンの高い融点(PA66融点265°C)とPPの処理流動性が相互に補完します。動的硫化技術を通じて、Micronサイズの架橋PA粒子はPPマトリックスに分散されます。これは、PPの射出成形効率を保持するだけでなく、材料を140°Cで十分に剛性に保ちます。より最先端のナノコンポジットテクノロジーは、層状のケイ酸塩を導入しようとします。ナノクレイフレークが角質除去された形でPPマトリックスに分散されると、添加量の5%のみが熱変形温度を30°C上昇させることができます。この「ナノ効果」は、粘土フレークの曲がりくねった障壁に由来し、ガス拡散経路が熱酸化老化のプロセスを大幅に遅らせます。

厳密な検証の下でのパフォーマンスの進化

実際のアプリケーションシナリオでは、実験室のテスト条件をはるかに超えた材料をテストします。ドイツの自動車会社のターボチャージャーパイプラインの開発ケースは非常に代表的です。操作温度140°Cと0.8MPaのパルス圧力で、通常のPP材料は亀裂が現れるまで500時間しか持続しませんが、ガラス繊維強化抗酸化剤コンポジット修飾は3000時間のダイナミック脂肪テストに慣れていました。これは、「分子ガード」などのフリーラジカルを捕獲し、熱酸化鎖反応を遮断するフリーラジカルを獲得した式における妨害されたアミン光安定剤と銅阻害剤の特別な組み合わせによるものです。サードパーティのテストデータは、150°Cで1000時間の熱老化後、修正されたPPの引張強度保持速度が85%を超えることを示しています。この安定性は、新しいエネルギー車両のバッテリーパックシェルで特に重要です - 火炎抑制性PP複合材料は、UL94 V-0認証を渡すだけでなく、バッテリーの熱暴走の瞬間に300°Cの短期的な高温の影響に耐えなければなりません。現時点では、材料の挿管炎の遅延剤は、酸素と熱伝達を分離するために密な炭素層をすぐに形成します。

将来の戦場:パフォーマンスの改善からシステムイノベーションまで

800Vの高電圧プラットフォームと統合電気駆動システムの普及により、エンジニアリングプラスチック用の自動車の温度抵抗要件は、150°Cから180°Cのしきい値に移動しています。これにより、より破壊的な修正戦略が生まれました。日本の材料会社によって開発された「in-situ重合」技術は、PP分子鎖でマレイ酸無水グループを直接接ぎ、炭素繊維と共有結合を形成します。この分子レベルの複合材は、材料の熱変形温度を190°Cを超えることを可能にします。同時に、バイオベースの熱耐性剤の研究開発は、リグニンから抽出された産業のルールポリフェノール天然抗酸化物質を書き直しています。従来のBHTと同じアンチエイジング効率を持っているだけでなく、燃焼中の有害なガス排出の62%も削減します。より注意に値するのは、デジタルテクノロジーの浸透です。ヨーロッパの実験室では、機械学習アルゴリズムを使用して、わずか3か月で最適なガラス繊維/炭素ナノチューブの高度化合物比をスクリーニングし、80%.の数年の反復を必要とする従来のフォーミュラ開発サイクルを圧縮します。