1。材料の最適化:高性能エンジニアリングプラスチックを選択します

プラスチック偏心の機械的効率は、材料強度、耐摩耗性、摩擦係数の影響を受けます。異なるプラスチック材料にはさまざまな機械的特性があり、特定の労働条件に従って選択する必要があります。

一般的なプラスチック材料の比較

| 材料 | 特性 | 適用可能なシナリオ |

| POM(ポリオキシメチレン) | 高強度、低摩擦、疲労抵抗、しかし酸およびアルカリ腐食の影響を受けやすい | 精密伝送、中および低負荷の偏心ホイール |

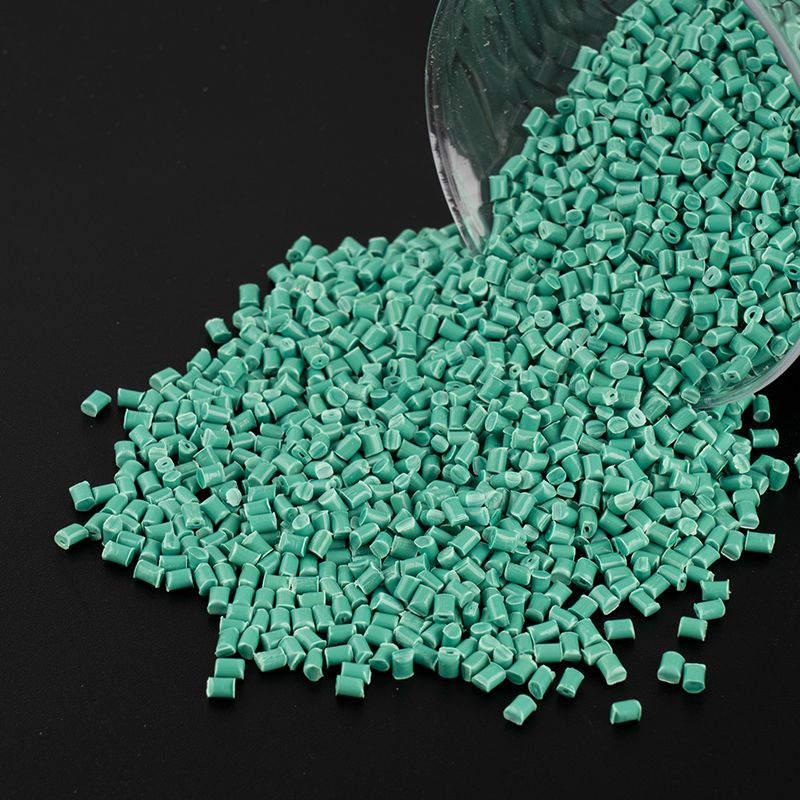

| PA(ナイロン) | 良好なタフネスと耐摩耗性がありますが、水分を吸収した後の寸法は不安定です | パフォーマンスを向上させるために、普遍的な偏心潤滑剤を追加することができます |

| PA GF(ガラス繊維強化ナイロン) | 高い剛性とクリープ抵抗、しかしわずかに高い摩擦係数 | パフォーマンスを向上させるために、普遍的な偏心潤滑剤を追加することができます |

| ピーク(ポリエーテルケトン) | 高温抵抗(260°C)、高強度、低摩耗、しかし高コスト | 航空宇宙、医療機器、その他の高需要のシナリオ |

| PTFE(ポリテトラフルオロエチレン) | 超低摩擦、自己潤滑、しかし低い機械的強度 | 摩擦を減らすためにコーティングまたは複合材料で使用されます |

材料最適化戦略

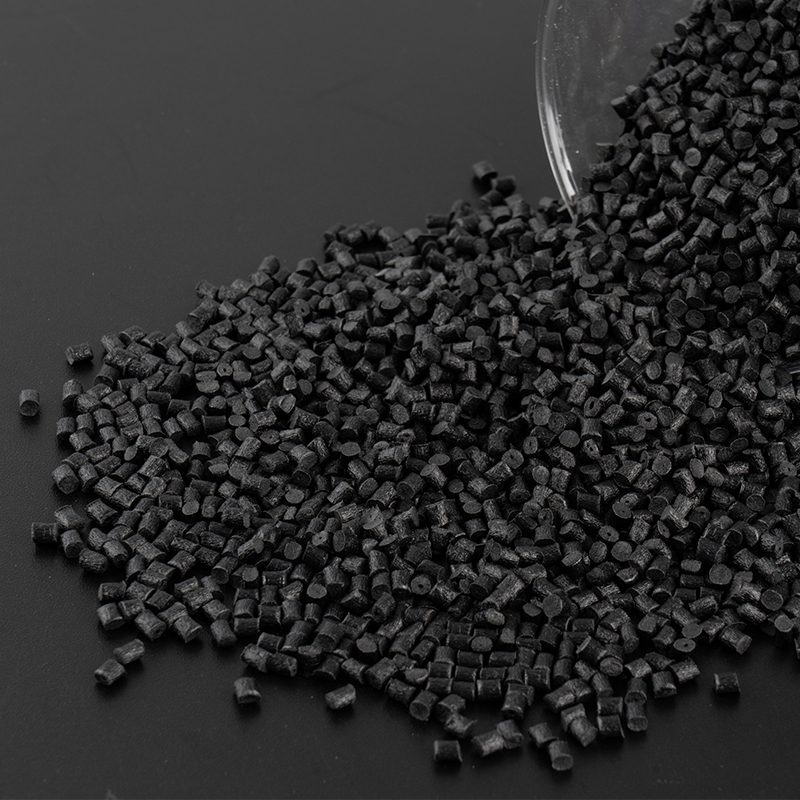

高い動的負荷:ピークまたはPOMを選択して、高強度と低摩擦を確保します。

低コストソリューション:PA6 30%ガラス繊維を使用して、コストとパフォーマンスのバランスを取ります。

自己潤滑要件:PTFE、MOS₂(モリブデンジスルフィド)またはグラファイトをPAまたはPOMに追加して、摩擦と摩耗を減らします。

2。幾何学的構造の最適化:摩擦と慣性の削減

偏心ホイールの幾何学的構造は、その運動の滑らかさ、摩擦喪失、慣性耐性に直接影響します。

偏心とプロファイルの最適化

従来の円形のエキセントリックホイール:製造が簡単ですが、モーション曲線は十分に滑らかではなく、インパクトを生み出すのが簡単です。

改善計画:

インボリュートエキセントリックホイール:より滑らかな動きの軌跡を提供し、振動を減らします。

修正されたサイクロイドプロファイル:接触ストレス分布を最適化し、寿命を改善します。

非対称設計:CAMメカニズムなどの特定の動き法を最適化します。

軽量デザイン

中空構造:非ストレスのある領域(ハブの中心など)の重量削減穴を掘り、慣性モーメントを減らします。

トポロジー的最適化:有限要素分析(FEA)を使用して、最適な材料分布を決定し、ストレス集中を避けます。

薄壁の構造:固体構造の代わりにrib骨を使用するなど、剛性を確保しながら、壁の厚さを減らします。

表面の最適化に連絡します

スライド摩擦の代わりにローリング摩擦:摩擦喪失を減らすために、偏心ホイールとフォロワーの間に針ベアリングまたはボールガイドを追加します。

表面マイクロテクスチャ:潤滑剤の分布を改善するために、レーザー処理またはカビエッチングマイクロピットまたは溝。

交配部品の最適化:同じ材料(POMからPOMなど)のペアリングを避け、POMをスチールまたはPAにステンレス鋼に推奨します。

3。トライボロジーの最適化:エネルギー損失を減らします

摩擦は、機械的効率に影響を与える主な要因であり、次の方法で最適化できます。

自己潤滑設計

埋め込まれた潤滑:PTFE、グラファイト、またはMOS₂をプラスチックマトリックスに追加して、自己潤滑を実現します。

オイルイマージョンプロセス:エキセントリックな潤滑油を浸して、オイルが長期潤滑のためにマイクロポアに浸透するようにします。

表面コーティング技術

DLC(ダイヤモンドのようなカーボンフィルム):耐摩耗性の高い抵抗要件に適した、超硬性、低摩擦摩擦。

PTFEスプレー:低速および高負荷シナリオに適した摩擦係数を削減します。

陽極酸化(金属交配部品に適用可能):表面の硬度を高め、摩耗を減らします。

潤滑方法最適化

グリース潤滑:中程度および低速のエキセントリックに適しており、定期的なメンテナンスが必要です。

固体潤滑:メンテナンスのないシナリオに適したグラファイトガスケットなど。

乾燥摩擦の最適化:低摩擦材料の組み合わせ(鋼のPOMなど)を選択します。

4。製造プロセスの最適化:精度と一貫性を改善します

製造プロセスは、偏心ホイールの寸法精度と機械的特性に直接影響します。

精密射出成形

カビの精度:バリやフラッシュを避けるために、空洞耐性が≤0.02mmであることを確認してください。

プロセスパラメーターの最適化:注入温度、圧力、冷却時間を調整して、内部応力変形を減らします。

後処理:寸法の安定性を改善するために、アニーリング治療を通じて残留応力を排除します。

加工補正

CNC仕上げ:キーコンタクトサーフェスで二次処理を実行して、表面粗さ(RA≤0.8μm)を確保します。

動的バランス補正:高速エキセントリックホイールには動的バランステストが必要であり、不均衡量は掘削またはカウンターウェイトによって調整されます。

3D印刷(迅速なプロトタイピング)

設計検証のために:SLS(ナイロン)またはMJF(HPマルチジェット融合)を使用して、テストサンプルを印刷します。

小型バッチ生産:カスタマイズされたエキセントリックホイールに適していますが、射出成形部品ほど強度は良くありません。